課題

中堅医療品メーカーN社では小ロット管理が必要な商品を多数扱っており、ピッキング作業の不正確さに悩んでいました。確認には印刷した台帳をスタッフに渡して目視でチェックさせていましたが、商品が入庫しているのにチェックをし忘れたり、出庫数量をミスしたりといったトラブルが頻繁に起きていました。

また、作業ステータスの管理ができないため作業進捗確認には直接現場に出向く必要があること、注文番号と出荷伝票番号が紐づいておらず納品確認に手間取ること、スタッフが作業に慣れるために相当な時間を要することも悩みの種となっていました。

ソリューション

WMS(Warehouse Management System、倉庫管理システム)は、スピードと正確さが大事です。印刷した台帳の代わりに、バーコードスキャナーを使用することにしました。

読み取った情報はIBM i(AS/400)で構築した基幹システムに送られ、入出庫情報、作業ステータスを管理画面上に迅速かつ正確に反映・表示できるようになりました。

また、これにより、スタッフが作業に慣れるまでの時間を大幅に短縮できるようになりました。

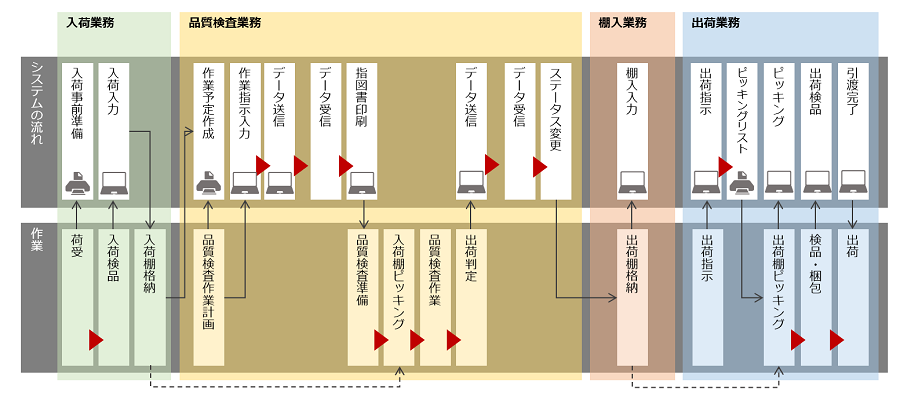

入庫管理

バーコードスキャナーを使用することで、入庫の確認、確認後の棚入れを適切に実施できるようになりました。棚入れまでの作業は基幹システムと連携しており、作業ステータスはほぼリアルタイムで表示されます。

出庫管理

基幹システムから「本日出庫予定データ」を受け取ってピッキングリストを作成し、バーコードスキャナーを使用してチェックするように作業フローを変更しました。ピッキングの抜け漏れがなくなり、ピッキング後の梱包もミスなく完了できるようになりました。また、梱包と同時に運送会社用の送り状を自動発行できるようにしたので、梱包完了から積み込み、出庫までの時間を大幅に短縮できるようになりました。

ピッキング・梱包の状況も入庫管理と同様基幹システムと連携しており、出庫と同時に基幹システムで在庫の引き落としが自動処理されます。

入出庫フローとデータ処理

担当領域

- コンサルテーション

- 開発

こんなお悩み、課題をお持ちでしたら

- 自社倉庫からの入出庫管理を円滑に実施したい

- 支店や工場の入出庫状況をリアルタイムに把握したい